Muitas vezes atribuída ao cientista Albert Einstein, a frase “Deus está nos detalhes” é uma interpretação de uma conhecida passagem da Bíblia hebraica, a Parasha Mishpatim. A frase ilustra perfeitamente como um detalhe pode, por exemplo, ser fundamental para separar o sucesso e o fracasso de um projeto.

No caso que vamos trazer hoje, os roletes foram fundamentais para definir o sucesso ou fracasso deste projeto.

Em 2017, a Fospar, única indústria de fertilizantes fosfatados do estado do Paraná, contatou a Mercúrio para fabricar uma correia transportadora a fim de substituir a correia que estava em operação.

Localizada na cidade de Paranaguá, com terminal portuário próprio no porto da cidade, um dos mais importantes do Brasil, a Fospar responde por cerca de 10% da produção nacional desse importante insumo agrícola.

Ciente da responsabilidade da empreitada de fabricar uma correia capaz de transportar superfosfato simples – um tipo de fertilizante que chega a uma temperatura de 150º C –, a Mercúrio entregou ao cliente, em setembro de 2017, a correia transportadora modelo CT ABT 4PN 2200 80” x 105m.

“Pela nossa experiência, tratava-se do modelo ideal para trabalhar durante o período de 12 meses, conforme a expectativa do cliente”, relembra Oséias Neves Boaventura, responsável pelo atendimento comercial do cliente, que, à época, atuava na área de Engenharia e Assistência Técnica da Mercúrio.

Surpreendentemente, após cerca de 3 meses de sua instalação, Oséias foi informado que a correia estava apresentando um grande desgaste localizado. Um histórico que também ocorrera com as correias anteriores de outros fabricantes.

“Quando percebemos o problema, a impressão era de que aquela correia não teria condições de operar durante o período programado e entramos em contato com a Mercúrio”, afirma Jorge Stachoviak, Encarregado de Almoxarifado da Fospar.

Entendendo o caso

Diante da urgência da situação, Oséias programou uma série de visitas técnicas mensais, sendo a primeira realizada no início do mês de dezembro de 2017. “Na Fospar, pude constatar que a correia apresentava trincas superficiais, que são normais, em função dos picos de temperatura que ocorrem durante o processo. Porém, apareceram precocemente linhas de fadiga nas coberturas inferior e superior”, relembra.

As linhas de fadiga, explica Boaventura, são marcas mais profundas de desgaste que deformam a correia comprometendo o seu funcionamento. Em alguns casos, essas marcas acabam expondo a carcaça causando contato direto com o material transportado.

Graças à experiência adquirida em anos de trabalho na área de Engenharia e Assistência Técnica, já na primeira visita Oséias conseguiu identificar a causa do desgaste precoce da correia: a mesma que ocasionava os grandes estragos nas correias anteriores.“

Depois de analisar bastante, notei que o problema não era a correia em si, mas alguns outros componentes do equipamento que não estavam operando de acordo com o desejado. Mais especificamente o posicionamento do rolete central do cavalete de carga”, conta.

Roletes da Correia Transportadora: Milímetros que fazem a diferença

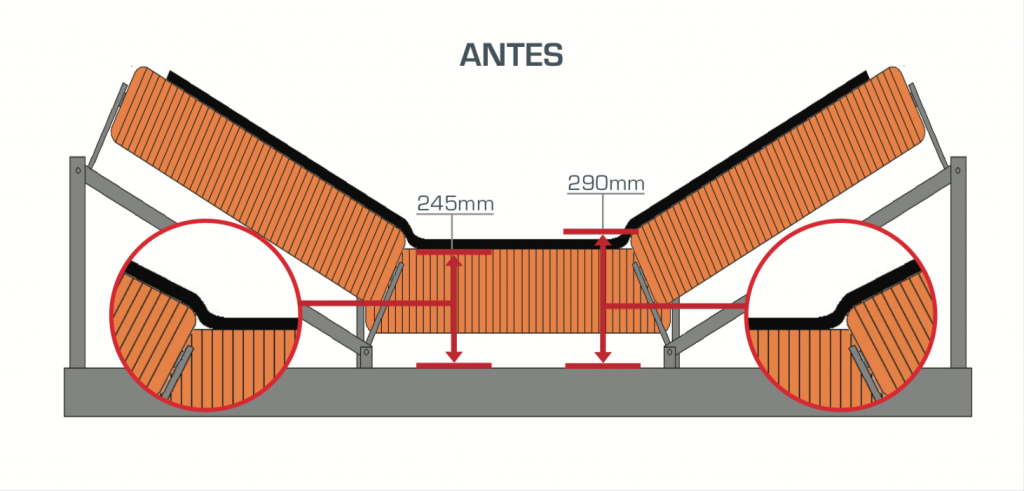

Os roletes são peças fundamentais para o perfeito funcionamento da correia, evitando ou retardando o surgimento das linhas de fadiga. Porém, um desnivelamento de cerca de 50 milímetros nos cavaletes estava fazendo com que o rolete central, justamente o responsável por evitar o surgimento precoce das linhas de fadiga, pressionasse a correia, propiciando o surgimento dessas linhas e a deformação dupla.

A condição se agravava ainda mais por conta das altas temperaturas da carga transportada, o que, naturalmente, endurece, envelhece e auto vulcaniza a borracha da correia.

“Com a borracha mais rígida, ela perde sua propriedade mecânica e sua elasticidade. Esta condição, somada à situação atípica no equipamento, gerava uma ação mecânica, atrapalhando o seu funcionamento normal, acelerando os desgastes, as trincas e as quebras na correia”, explica Oséias.

Para corrigir esta ocorrência, foi sugerida uma alteração na estrutura dos cavaletes de carga.

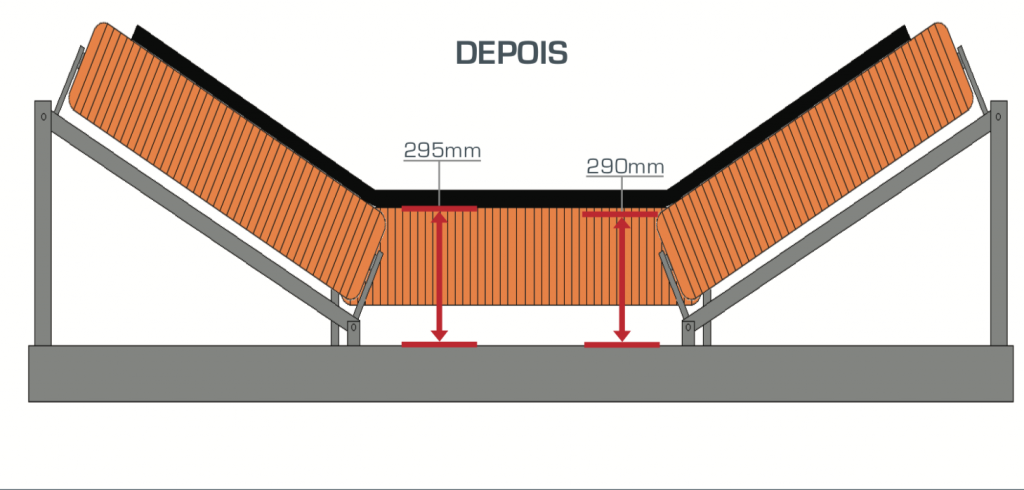

Seguindo as orientações técnicas, o cliente elevou a altura do rolete central, sem precisar trocá-lo.

Segundo Oséias, “a orientação foi elevar o rolete central em 50 milímetros para eliminar o contato com a quina dos roletes laterais. Assim, os roletes ficariam nivelados e a correia passaria por cima destes, sem contato com a quina do rolete”.

Um desvio de 5 centímetros era o causador das fadigas que estavam danificando, precocemente, a correia transportadora.

O diagnóstico preciso alterou completamente o cenário.

“São os detalhes que fazem toda a diferença. Com a experiência, aprendemos que a correia ‘conta’ para a gente o que está acontecendo com ela. Temos que estar atentos para saber interpretar e fazer o diagnóstico correto”, ensina Oséias.

Qualidade e confiabilidade são inegociáveis

Como resultado, o ajuste na estrutura dos cavaletes, além de evitar a troca da correia transportadora, garantiu a sua vida útil por 17 meses, ou seja, 5 meses a mais do que a previsão inicial.

“O acompanhamento mensal foi fundamental não só para ajustar o funcionamento da correia, como também para estender a sua vida útil. O conhecimento e a experiência do atendimento da Mercúrio nos deram toda a segurança para postergar a troca da correia”, ressalta Stachoviak.

Em fevereiro de 2019, a Mercúrio realizou a substituição da correia na Fospar. Com o ajuste realizado nos cavaletes, a previsão inicial é de que a nova correia possa operar por 2 anos, sem surpresas e com toda a segurança.

Confira abaixo o antes e o depois do alinhamento da correia.