Luossavaara-Kiirunavaara AB, también conocida como LKAB, es una compañía minera sueca y uno de los principales productores de mineral de hierro con tres minas en el norte del país y goza de una reputación por su mineral de alta calidad, produciendo anualmente 27 millones de toneladas.

Sus pellets contienen un 67% de contenido de mineral de hierro, y su granulado fino producido en la mina de Malmberget es considerado uno de los mejores del mundo.

En 2014, justo antes de que la compañía minera decidiera adquirir el sistema de monitoreo HX270, se produjo un daño crítico en la correa transportadora de un circuito que representa el 85% de la producción de la mina, lo que resultó en una rasgadura de 150 metros.

El incidente ocasionó una pérdida de producción de 2.9 millones de euros debido a la parada no programada, además de los costos de reemplazo de la correa y mano de obra.

Hasta entonces, el sistema de monitoreo que tenían no funcionaba eficazmente y se basaba en la detección secuencial de bucles vulcanizados en el interior de la superficie de la correa. A menudo, los bucles se rompían sin dañar la correa, dando una falsa alarma y parando los transportadores. Sustituir estos bucles todo el tiempo no era posible, lo que indicaba que este tipo de tecnología no era adecuada para la minería de roca dura.

El primer HX270

En 2015, se instaló el primer HX270 y, en 2019, la empresa minera ya tenía 7 sistemas instalados en sus minas. Tras instalar el primer sistema Roxon HX270 y evaluar el rendimiento/valor del sistema, fue una decisión empresarial fácil adquirir otro Roxon HX270.

El rendimiento de la inversión del Roxon HX270 puede racionalizarse de varias maneras. “Evitar las paradas de producción planificadas causadas por daños críticos en las correas mereció la pena la inversión.

“Además de estos puntos, el HX270 nos permite realizar un mantenimiento proactivo en la operación, alargando la vida de las correas y gracias a la automatización lo hemos hecho sin necesidad de inspecciones manuales. Ahorramos dinero haciendo las reparaciones de forma más eficiente”, concluye Gustavsson.

Un caso puede ser suficiente. También se puede reducir el coste de las correas de stock de seguridad, y para LKAB este factor resulta crucial, ya que tienen más de 16 millones de reales en correas transportadoras en el circuito crítico.

Clara visibilidad de los resultados

En un año de funcionamiento, el Roxon HX270 ha detectado algunos daños críticos y varios daños menores, que se repararon durante las paradas de mantenimiento programadas. Un ejemplo de detección de daños críticos fue un perno que se atascó en el punto de carga del TCLD más largo del circuito, el TR020, causando daños en el cable de acero de la correa la noche del 12 de abril.

En la mañana del día 13, la zona dañada se había reparado inmediatamente y la cinta transportadora podía funcionar de nuevo. “Ahora es posible realizar reparaciones rápidas, ya que el sistema detecta el daño y lo lleva a una zona predefinida del transportador para su reparación, con sólo ‘unos clics de ratón’. Esta funcionalidad ahorra mucho tiempo, especialmente en transportadores de larga distancia. Se han evitado muchas pérdidas de producción”, explica Gustavsson.

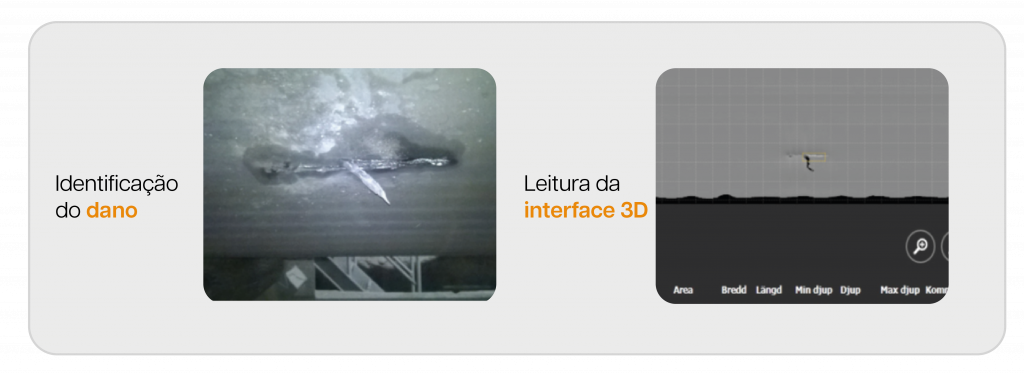

Identificación de los daños a la izquierda, y lectura de la interfaz 3D a la derecha.

Otro ejemplo de mantenimiento proactivo de la correa fue un daño que podría haber llegado a ser crítico de no haber sido por el HX270. Un trozo de metal afilado atravesó la correa, pero afortunadamente sólo hizo un desgarro, rompiendo el cable de acero. El sistema identificó el daño inmediatamente y la cinta fue inspeccionada la tarde del 17 de noviembre. La producción pudo continuar y la reparación se llevó a cabo a la mañana siguiente.

Identificación de los daños a la izquierda, y lectura de la interfaz 3D a la derecha.

Uno de los sistemas de monitorización se instaló en agosto de 2019 y ya ha demostrado su eficacia tan solo unos meses después. La tarde del 19 de febrero, una placa metálica quedó atrapada en la rampa de carga y empezó a dañar la banda. El HX270 detuvo la correa antes de que se rompiera por completo y se evitó el posible desastre.

Las pérdidas habrían sido enormes si se hubiera roto toda la cinta. La empresa pudo realizar una reparación planificada de los daños y continuar con la producción. El desastre potencial en este caso era que, debido a la rotura anterior de la correa -antes de que se instalara la HX270-, el cliente no disponía de la correa de repuesto para el transportador y el plazo de entrega tardaría meses.

Si LKAB perdía la correa, el impacto en la cadena de producción sería inigualable, con una enorme pérdida además de las reparaciones y los costes.

Identificación de los daños a la izquierda, y lectura de la interfaz 3D a la derecha.