O nióbio é uma matéria-prima que garante alta resistência às ligas metálicas. Seu nome remete à história da Rainha Níobe, transformada em rocha por Zeus, segundo a mitologia Grega.

O minério é muito utilizado nas indústrias automobilística, naval, petroquímica e de infraestrutura e pode ser aplicado em tubulações longas, em laminados à quente na fabricação de automóveis e laminados frios, em grandes construções, entre outras utilizações.

O Brasil é o principal produtor de nióbio do mundo, responsável por cerca de 75% da produção mundial do minério, sendo que boa parte do total é extraída a partir da mina Boa Vista, localizada na cidade de Catalão, em Goiás.

A empresa responsável, que faz parte de um grupo chinês, é a segunda maior produtora de nióbio do mundo e cliente da Mercúrio há cerca de 20 anos.

“Temos um relacionamento sólido, construído graças a uma parceria que valoriza um atendimento diferenciado e comprometido com a performance do cliente”, explica David William Souza, Gerente de Contas da Mercúrio.

Em sua função, Souza realiza visitas periódicas ao cliente com o objetivo de identificar novas oportunidades, funcionalidades, melhorias de processos, ou ainda para propor novas tecnologias dentro do mercado de correias transportadoras.

Foi em uma dessas visitas de rotina à gigante produtora de nióbio, no 2º semestre de 2017, que surgiu a oportunidade de propor uma melhoria.“

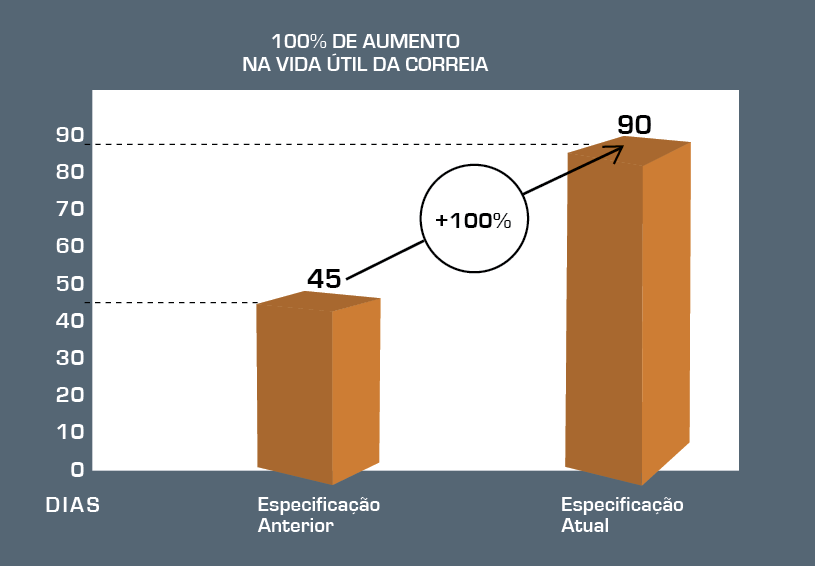

O engenheiro da empresa veio nos informar sobre um problema em uma correia transportadora com alimentação por arraste que estava apresentando vida útil muito reduzida. Em média, precisava ser trocada a cada 45 dias”, recorda.

Correias Transportadoras de minério exigem mais resistência a cortes e rasgos

Correias Transportadoras utilizadas em transportadores com alimentação por arraste necessitam de características específicas para suportar quantidade elevada de material e impacto.

A correia recebe todo o peso da carga depositada pelo Chute de Alimentação – parte integrante do transportador que possui a finalidade de receber o material transportado e direcioná-lo corretamente sobre a correia – e, literalmente, arrasta essa carga sobre ela.

Trabalhando carregado, o chute diminui o alto impacto da carga sobre a correia transportadora, em contrapartida exige maior esforço para realizar o “arraste”.

“A correia anterior possuía cobertura Extra Abrasão (EA), sendo um tipo de borracha com boa resistência à abrasão e ao desgaste. Porém, é uma cobertura que não atende às situações onde ocorre o corte e ‘picotamento’, causados pelo impacto do material”, relembra Souza.

“No dia da visita, notamos que a correia apresentava desgastes típicos de situação de alto impacto”, recorda.

A partir desta situação, a equipe da Mercúrio voltou para casa com um novo desafio: propor uma melhoria na correia que atendesse com a mesma resistência à abrasão que a cobertura EA, porém, que também tivesse resistência ao impacto e ao rasgo.

Mudanças que fizeram a diferença

Assim, a primeira medida tomada pela equipe técnica da Mercúrio foi alterar a especificação da cobertura de EA para MercoRip, um tipo de composto que possui características superiores à borracha EA, proporcionando maior absorção ao impacto e resistência ao rasgo.

Na sequência, uma segunda medida foi adotada para atender outra solicitação.

Segundo o cliente, a correia também sofria com cortes e rasgos, gerados pela característica do carregamento e do material: “Por vezes, o minério chega contaminado por vergalhões, pedaços de ferro, entre outros materiais cortantes. Além disso, o nióbio é um minério muito duro e muito denso que, às vezes, vem em pedras do tipo lamelar (pedras com os chamados cantos vivos) que acabam por agredir e cortar a correia”, explica.

Neste caso, os técnicos da Mercúrio optaram por incluir uma malha Rip Proof de Aramida que permite maior absorção e distribuição do impacto, preservando a carcaça.

O dobro de vida útil e economia anual de 30%

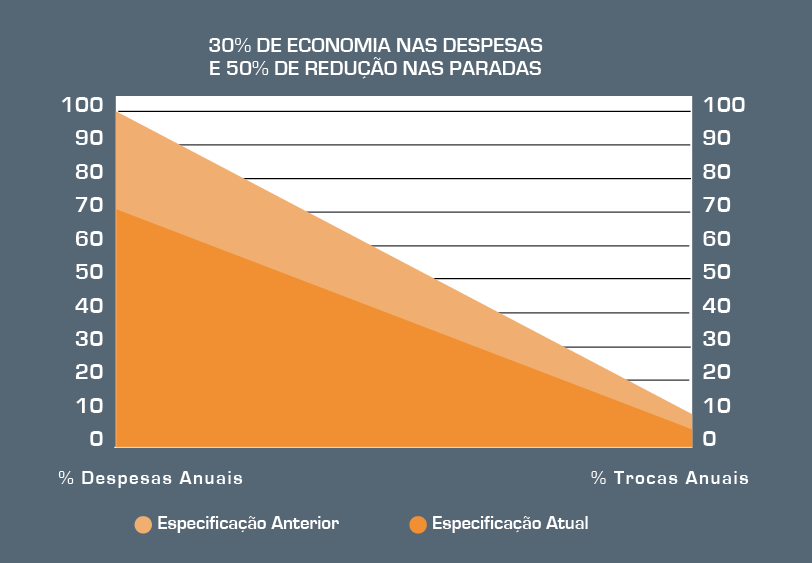

Depois das mudanças nas especificações da correia, a equipe da Mercúrio continuou realizando o acompanhamento da performance e o resultado se mostrou extremamente positivo.

“Em pouco tempo, notamos que a mudança na cobertura para a MercoRip e a inclusão da malha Rip Proof de Aramida foi realmente muito acertada. Conseguimos dobrar a vida útil da correia, passando de 45 para aproximadamente 90 dias”, comemora Souza.

Tendo em conta o aumento de 100% da vida útil da correia, a diminuição de oito para quatro paradas de reposição por ano, o menor número de emendas realizadas e a consequente redução nos custos de mão de obra, a equipe de Mercurio estima que a mudança no composto da correia representa para o cliente uma economia anual de 30%. Ou seja, maior produtividade, redução de interrupções e gastos, com confiabilidade do produto.